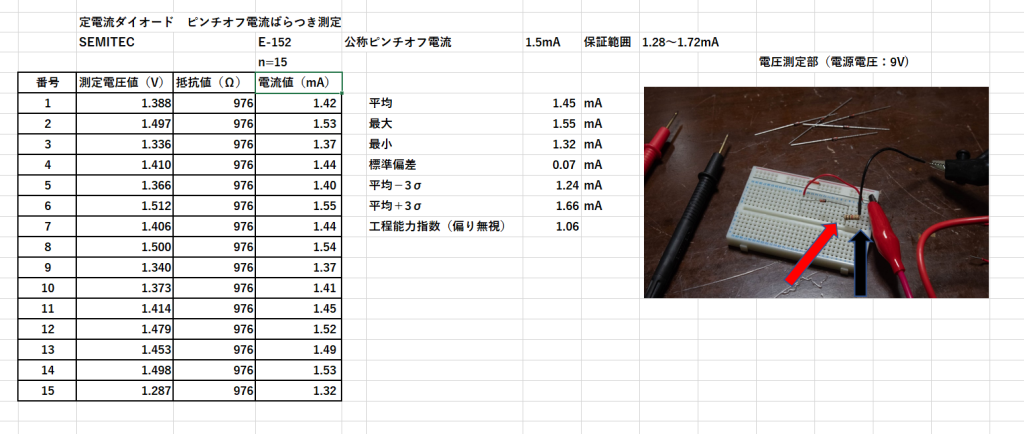

真空管アンプ作り、今日は差動アンプの肝の部品である定電流ダイオードのピンチオフ電流のばらつきを測定しました。定電流ダイオードのバラツキは、実はプラスマイナス20%ぐらいもあってかなりばらついていますので、左右の回路で一本ずつ使う場合にはそのピンチオフ電流が揃っている必要があります。測定方法は下の右の写真の通りで、定電流ダイオードと1KΩくらいの抵抗を直列につないで、スイッチング電源で9Vをかけて、抵抗の両端の電圧を測定し、それを抵抗値で割って電流値を出します。思ったほどよりはばらついていませんが、それでも工程能力指数は1ギリギリでしかも下側に偏っています。今回のアンプには2番と14番のを使います。

カテゴリー: Audio

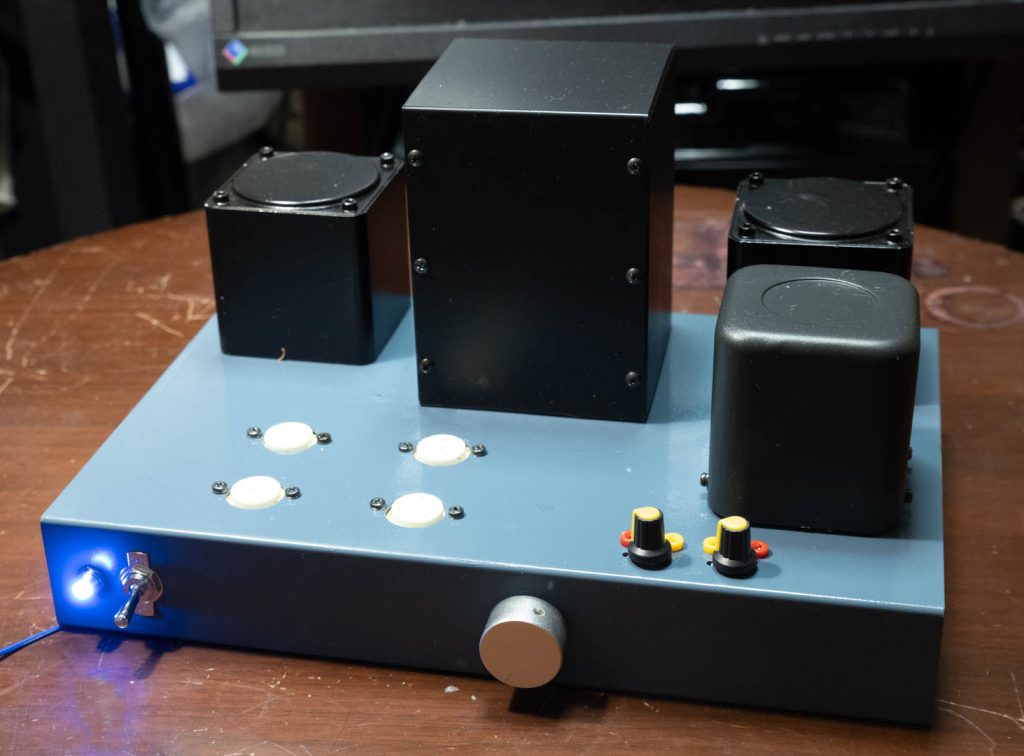

真空管アンプ-塗装後のシャーシに部品を再取り付け

真空管アンプの板金加工-塗装(2)

真空管アンプの板金加工-塗装

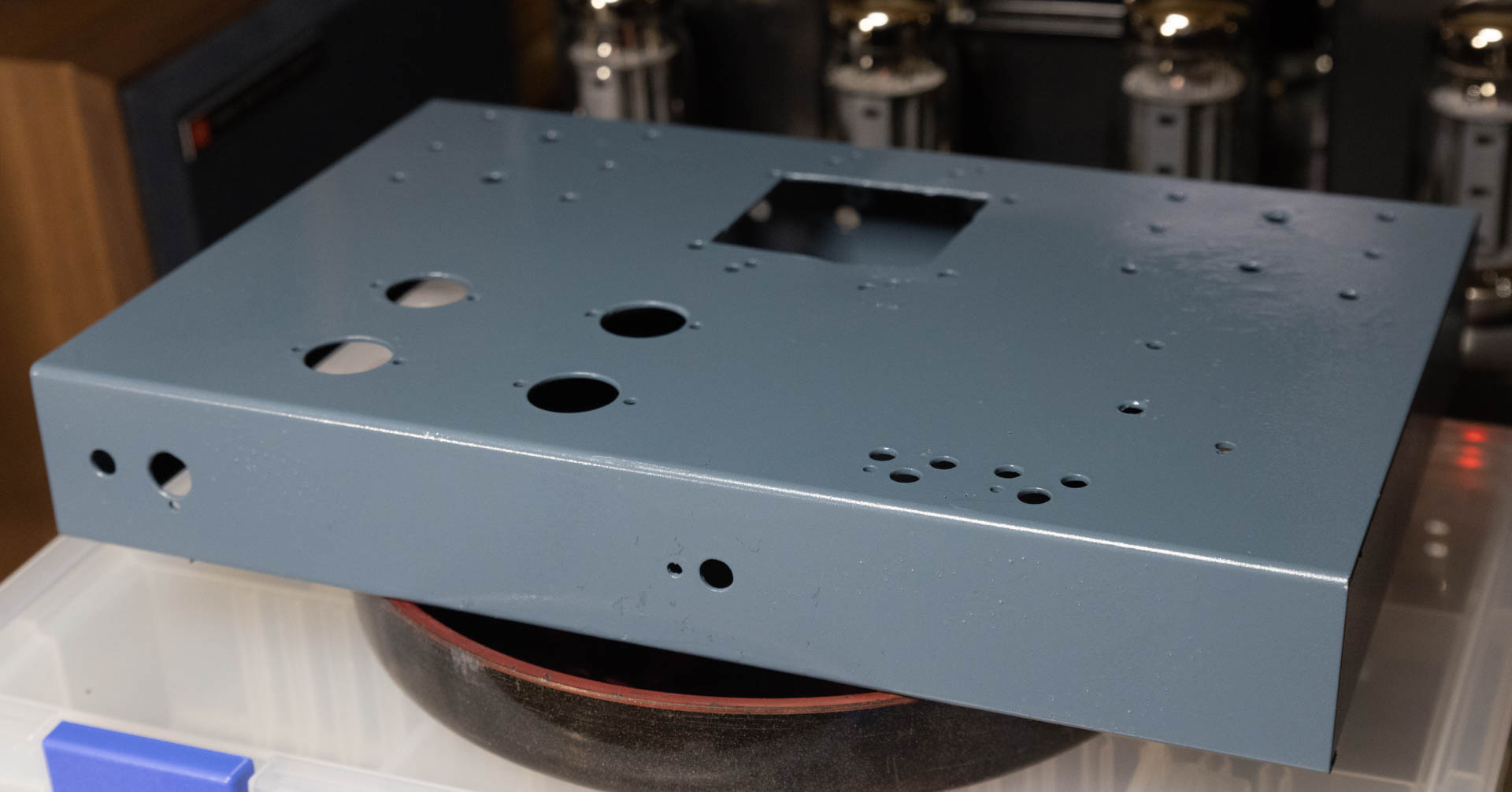

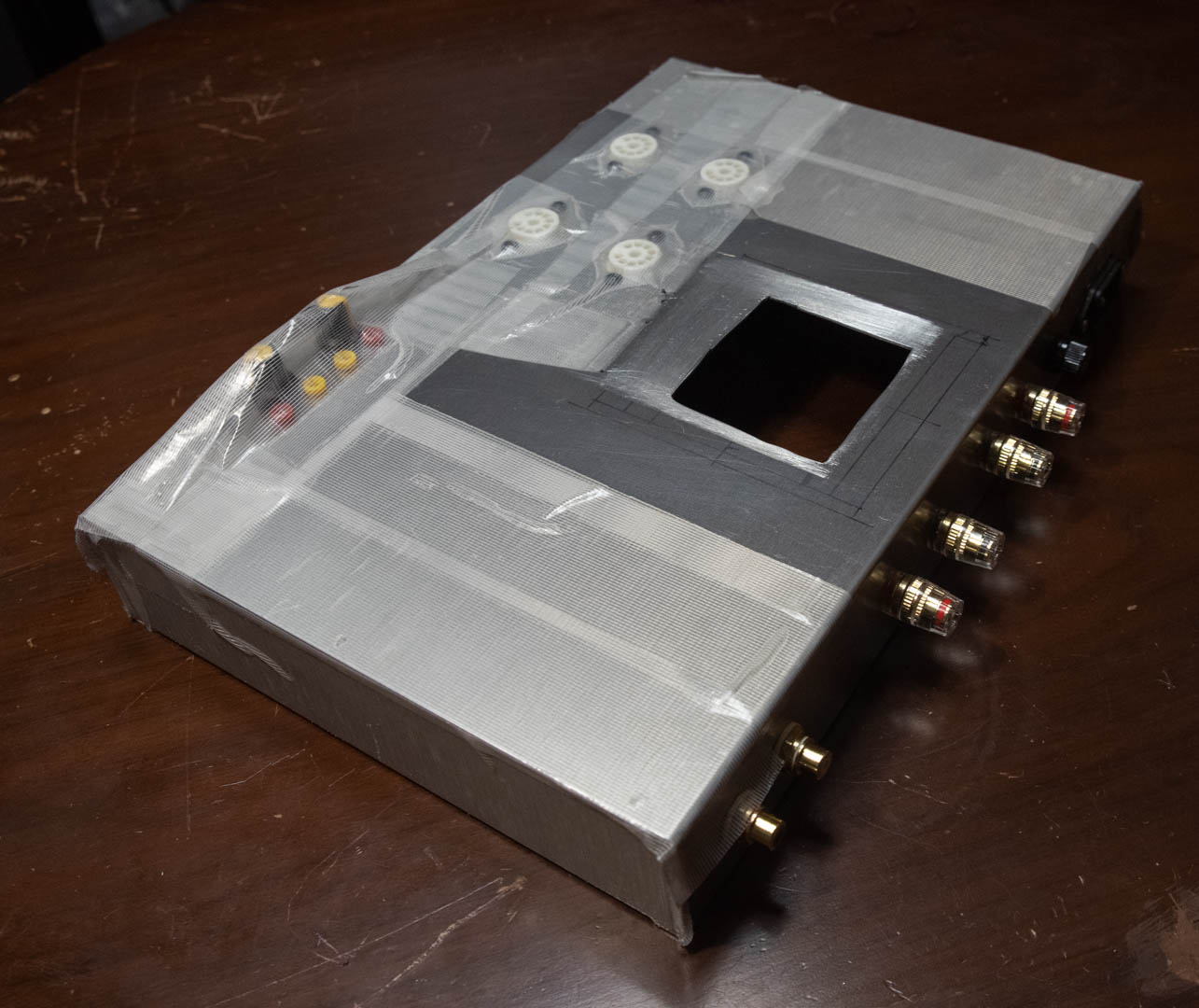

真空管アンプの板金加工、塗装です。

真空管アンプの板金加工、塗装です。

塗装の工程は、

(1)耐水ペーパーがけ→表面の傷落としですが、あまり鏡面仕上げにしないで、#1000くらいで止めておきます。その心は、(表面に細かな凸凹を付けることにより)塗料と金属の接触面積を増やして接着力を上げるためです。粗化処理と言います。

(2)プライマー塗料(樹脂と金属の仲立ちをしてくれる中間塗料、ラッカー塗料)をスプレーで吹き付けます。その後2時間換装させます。(←今ここ)

(3)プライマーが完全に乾燥したら、最終仕上げ用の塗料をスプレーで吹き付けます。

私はシャーシ表面だけではなくて、裏側も塗装します。何故かというと、シャーシはアースを兼ねているので、何も塗らないとそこら中にマイナスの電極があるのと同じで、ショートの原因になります。

真空管アンプの板金加工、やり直し(5)

真空管アンプの板金加工、やり直し(4)

真空管アンプの板金加工、やり直し(3)

真空管アンプの板金加工、やり直し(2)

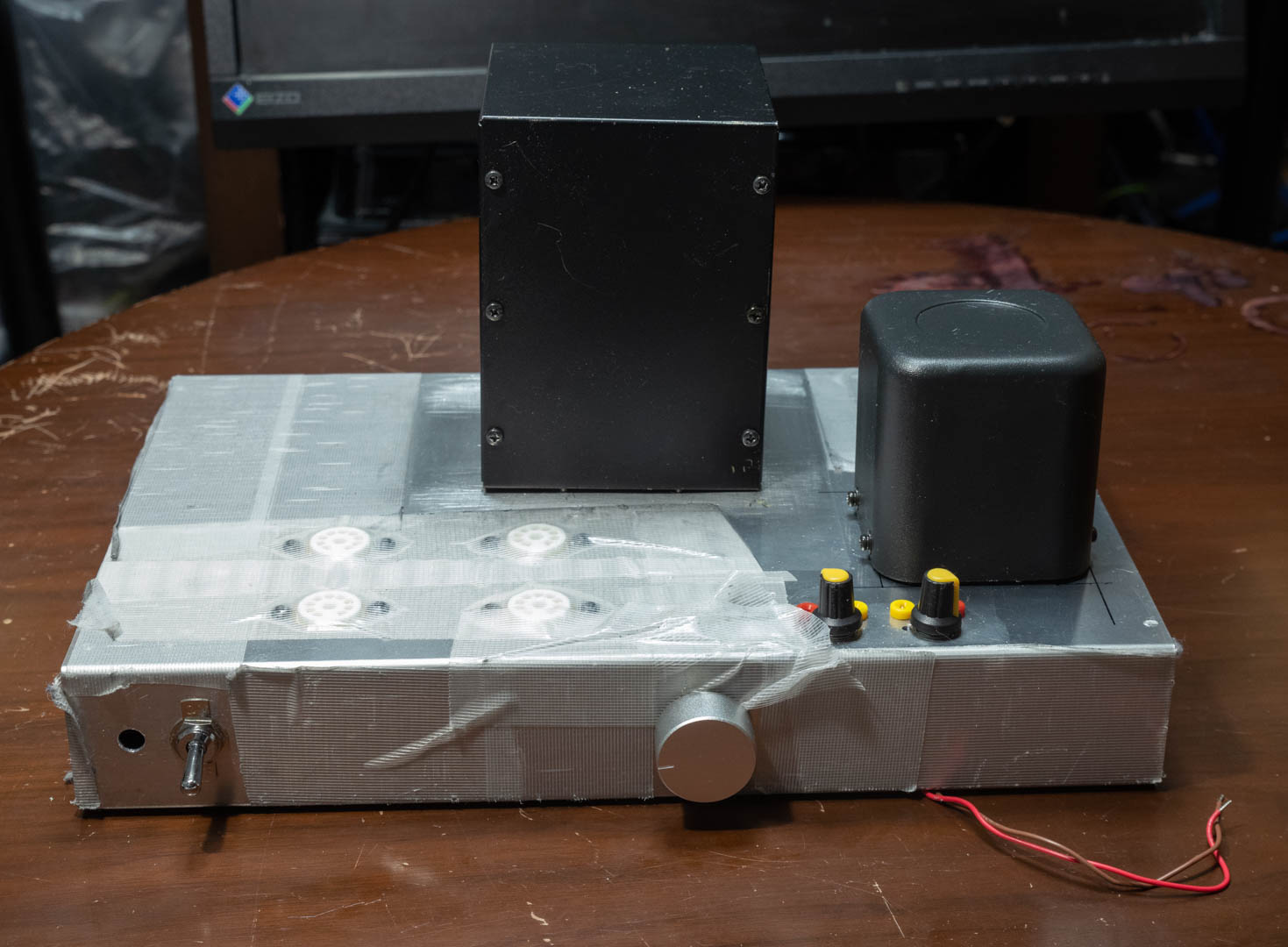

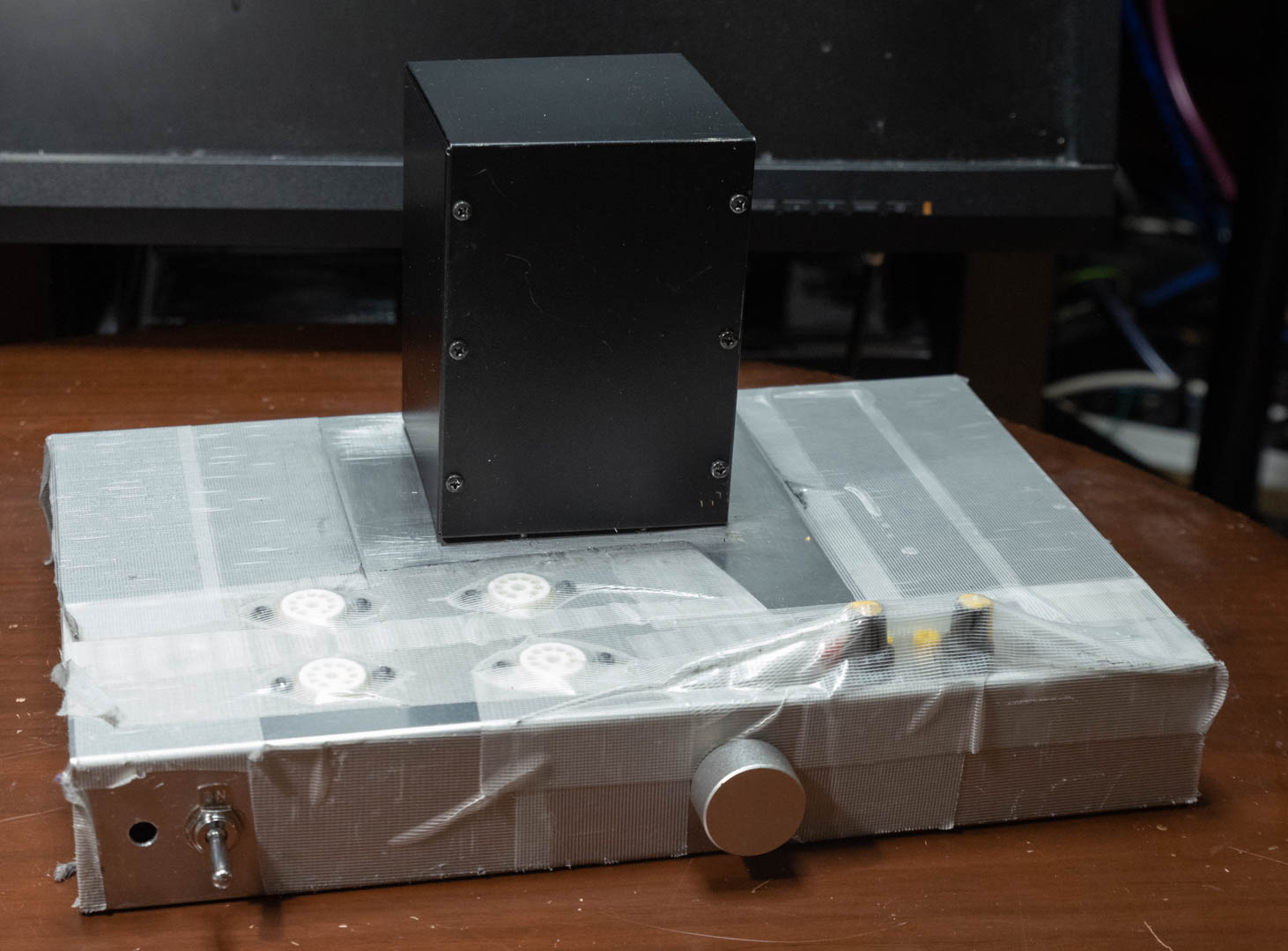

真空管アンプ用板金加工、やり直しの2回目、いよいよ最大の難関である電源トランス用の大きな角穴開けです。

真空管アンプ用板金加工、やり直しの2回目、いよいよ最大の難関である電源トランス用の大きな角穴開けです。

結果は、ちょっと歪んだ四角形ではありますが、ご覧の通りそこそこ綺麗に開けることが出来ました。

今回、電動ノコを使おうかと思っていたのですが、試してみたら騒音がひどすぎてとても部屋の中でやるのは無理です。それで周辺部に沿ってまず2φの穴を開け、その後それを6.5φに拡げます。そして金切鋏で穴と穴をつないで、真ん中の部分を切り離します。そして残った周辺部のぎざぎざをハンディニブラーで少しずつ切りました。ニブラーのこつは1回に切る量を欲張らないで少しずつ切っていくのが良いようです。それで最後ヤスリがけして仕上がりです。

後は電源トランスx1、出力トランスx2、チョークコイルx1の取付け穴とそれぞれのケース用の穴を開ければ取り敢えず板金加工は一段落です。

真空管アンプの板金加工、やり直し(1)

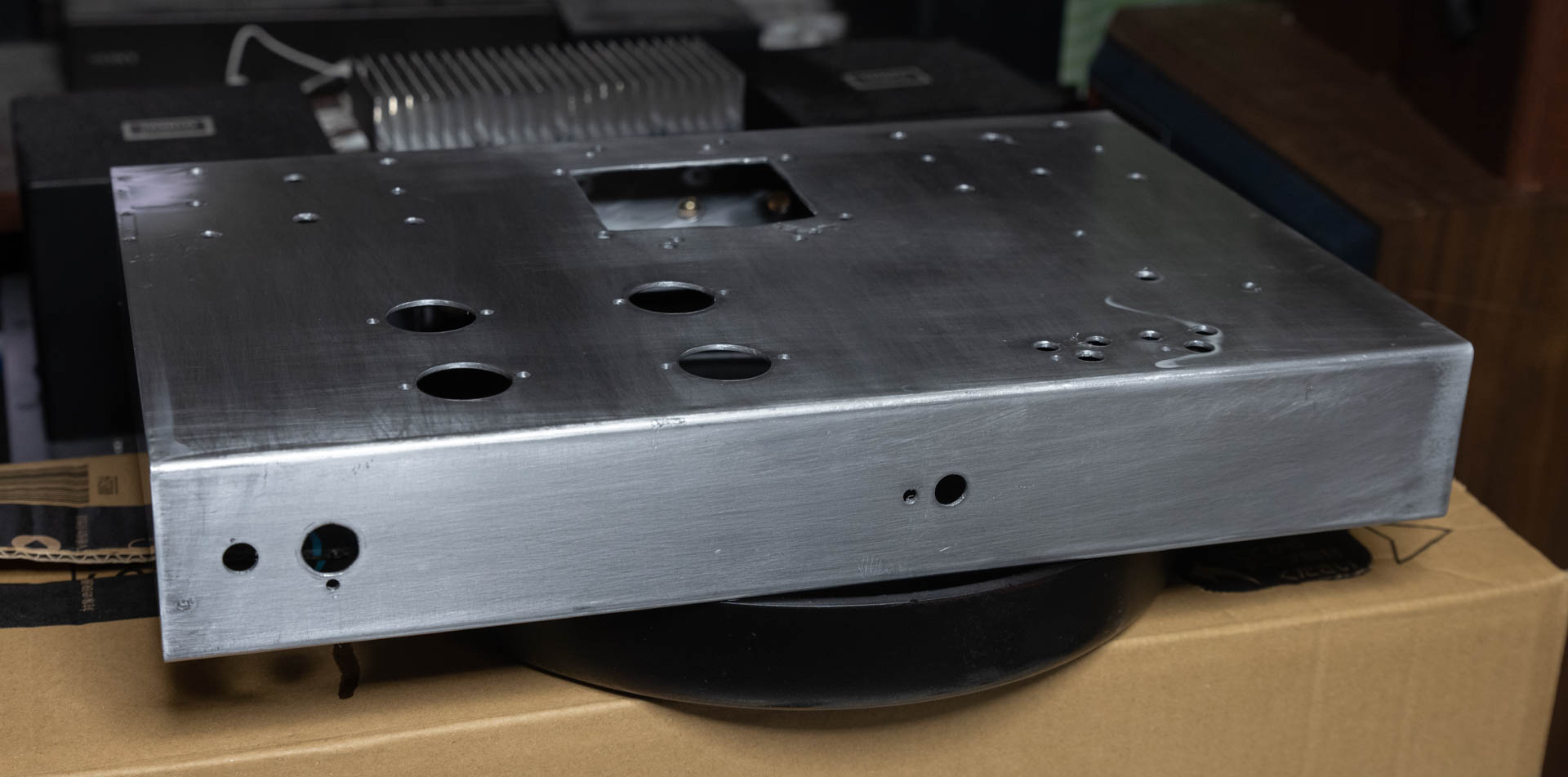

真空管アンプの板金加工、結局ケースをもう1台取り寄せてやり直しており、ここまで進みました。ACインレット用の台形の角穴でまたも大きく開けすぎるという失敗をしました。今回はしかし板金の切れ端を取ってあるので、それを瞬間接着剤でパネル下から貼り付け、その上にパテを盛りました。板金にパテはいいのかと思いましたが、よく考えたら車のへこみ修理でパテは使いますよね。ちなみにAmazonで探してアルミホイール用のアルミ色のパテも入手しました。どのみち最後は塗装するからアルミ色にこだわる必要はありませんが。今回のリアパネルの穴はすべてボール盤を使いました。やはり精度という意味では電動ドリル+ドリル台よりは良いようです。

真空管アンプの板金加工、結局ケースをもう1台取り寄せてやり直しており、ここまで進みました。ACインレット用の台形の角穴でまたも大きく開けすぎるという失敗をしました。今回はしかし板金の切れ端を取ってあるので、それを瞬間接着剤でパネル下から貼り付け、その上にパテを盛りました。板金にパテはいいのかと思いましたが、よく考えたら車のへこみ修理でパテは使いますよね。ちなみにAmazonで探してアルミホイール用のアルミ色のパテも入手しました。どのみち最後は塗装するからアルミ色にこだわる必要はありませんが。今回のリアパネルの穴はすべてボール盤を使いました。やはり精度という意味では電動ドリル+ドリル台よりは良いようです。

ボール盤も使ってみます。

電動ドリル+ドリル台を使い始めましたが、この際と思って丁度1年前に買って、そのまま押し入れルームに入れたままだったボール盤を引っ張り出して組立てました。ドリル台+電動ドリルとの比較だと、

電動ドリル+ドリル台を使い始めましたが、この際と思って丁度1年前に買って、そのまま押し入れルームに入れたままだったボール盤を引っ張り出して組立てました。ドリル台+電動ドリルとの比較だと、

メリット

(1)回転数を4種類に変えられる。(ベルトをかけかえる。)

(2)ふところ、高さとも当然ドリル台よりは大きい。(ドリル台で先ほどフロンパネルの穴開けしましたが、ドリル径が4mm以上だとドリルの軸が長くなるため使えませんでした。)

(3)高さ調整が電動ドリル+ドリル台より楽。

デメリット

(1)場所を取るし重い。

(2)回転方向が時計回りだけで逆転が出来ないのでタッピング加工が出来ない。(タッピングはねじを切った後、ドリルを逆転させて抜く必要があります。)

となります。まあ今回のアンプ作りに両方うまく使い分けて活用してみたいと思います。